深中通道沉管钢壳

GK02标段块体制作

于2021年11月22日全面完工

标志着该项目历时1105天

最终保质保量按期完成GK02标段钢壳块体制作

黄埔文冲承建的深中通道GK02标段

包括14节管节和一个实验段

钢结构重量15万吨

计划总工期约3.5年

深中通道采用类似于“三明治”结构的钢壳沉管设计,先用内外两层钢板制造出巨型钢壳,在两层钢板之间分隔成2000多个体积为4到16立方米,用于浇筑水泥的隔仓,由于钢板最厚处达到40毫米,焊接难度非常大。

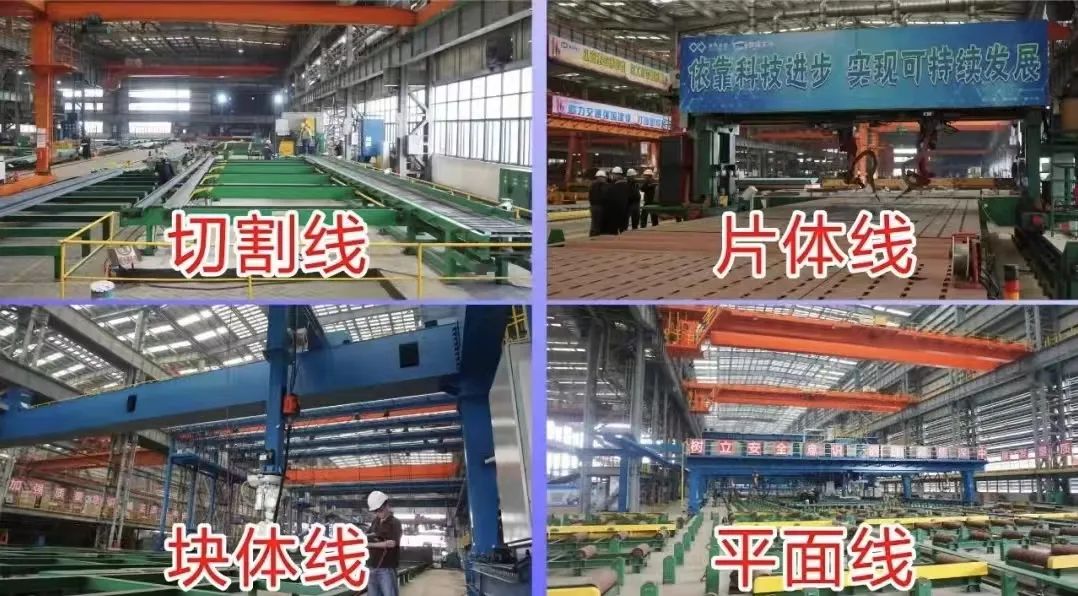

黄埔文冲以深中沉管钢壳制作项目为契机,改装升级和新建一批智能制造项目,以车间管控系统为信息化手段,着力打智能化新车间,投入使用了片体(小组立)智能焊接流水线,块体平面流水线车间,块体智能焊接生产线车,EMS车间管控系统等制造生产线、柔性流水线。

在GK02标段块体制作中,片体(小组立)智能焊接流水线完成肋板焊接24318件,智能化焊接长度11.67万米,FCB焊焊接36210米对接焊缝,块体平面流水线车间制作961个块体组件,块体智能焊接生产线车生产661个块体组件。

在GK02标段块体制作中,各级人员积极推进技术创新,通过不断对工艺、节点、焊接型式进行优化,减低施工难度,提高施工效率。

通用件编码工艺的推行,实现了整个管节统一下料,统一集配,减少下料及集配工作,单个管节通用件约7万件,整个沉管项目约98万件。

落地补板坡口数控切割工艺优化,实现坡口切割自动化,单个管节可自动开设坡口补板17500件,整个沉管项目可优化24.5万件。

边墙分段边墙外壁与底板底全焊透坡口优化,单个管节优化焊缝约300米,整个沉管项目优化焊缝4200米,可节约焊材约7吨。

在GK02标段块体制作中制造部大力推行“六定”原则,在胎制作周期由开始16天优化后周期控制在10天,加快了分段胎位轮转,直接提高生产效率。

板单元划线工序前移,每张板平均能提升1.5小时的轮转速度,按照月均130张计算,每月能提升195小时的轮转速度。

设置外场固定收尾场地,搭设固定脚手架,分段脱胎直接进固定场地收尾报验,减少脚手架搭设以及等脚手架等待施工的情况,缩短了外场收尾时间,减少了脚手架搭设约2600立方米。

在3年的建造过程中,黄埔文冲严抓过程安全,“零容忍”违法,“无缝隙监管”,全力筑牢安全网,强化安全责任落实,不断创建安全文化和生产车间,最终以“0”安全事故的标准完成了所有块体的建造任务。

在建造过程中,为提升钢壳建造质量不断探索,不断加强全过程质量控制,严格执行质量检查制度,GK02标段块体制作制造部以UT合格率99.6%、 RT合格率 99.7%、MT合格率99.9%的优异成绩,按期以高质量的标准交付完管节所有块体。